Sistem Pneumatik: Pengertian, Fungsi, Komponen, Perbedaan dengan Hidrolik

SISTEM PNEUMATIC: PENGERTIAN, FUNGSI, CARA KERJA, KOMPONEN, PERBEDAAN DENGAN HIDROLIK

PENGERTIAN SISTEM PNEUMATIC

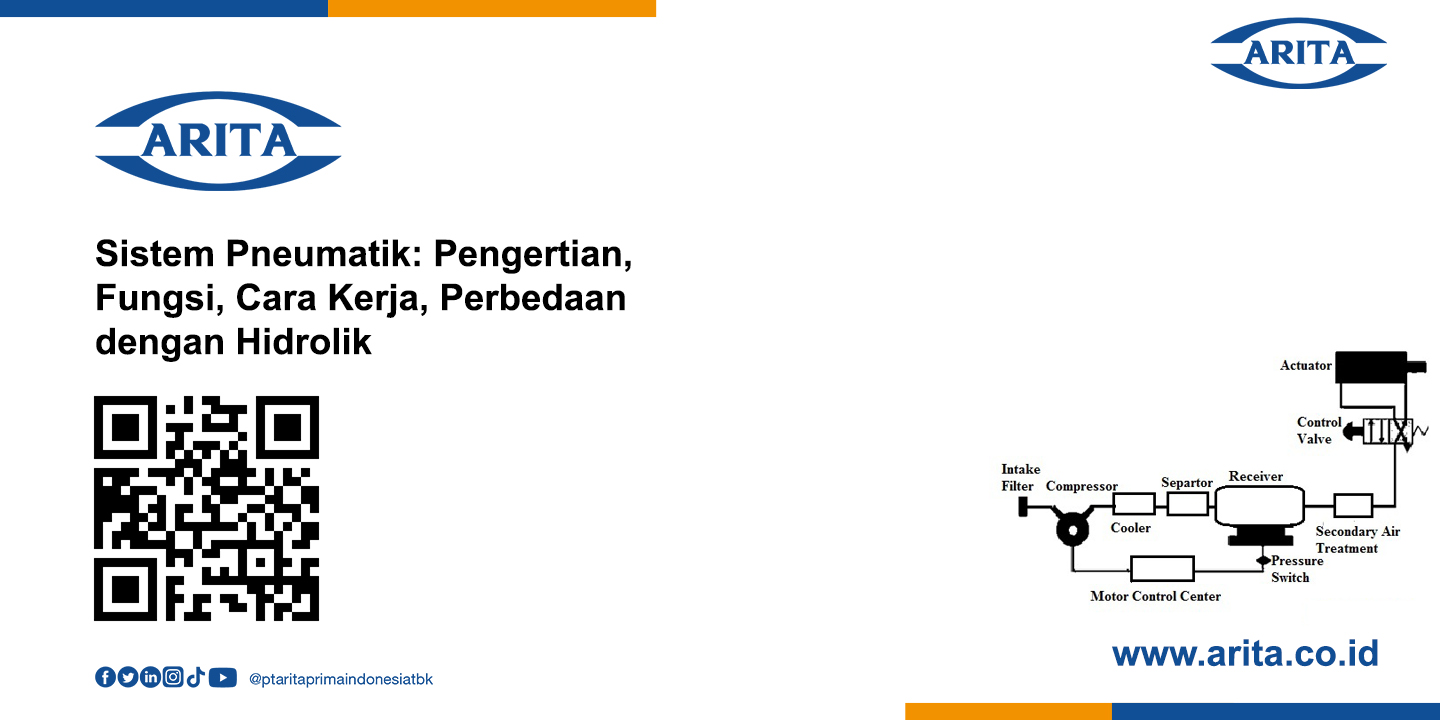

Pneumatik telah banyak digunakan dalam berbagai aspek kehidupan yang melibatkan peralatan yang bergerak. Aplikasi pneumatik bervariasi tergantung pada jenis dan cara kerja sistem pneumatik itu sendiri. Untuk menghasilkan udara bertekanan, digunakan kompresor sebagai sumber daya pneumatik. Besarnya daya pneumatik, baik dari segi tekanan maupun kapasitas, ditentukan oleh jenis peralatan mekanik yang akan digerakkan.

Actuator udara bertekanan digunakan untuk menggerakkan peralatan melalui pengaturan tekanan, filterisasi, lubrikasi, dan kontrol katup atau solenoid. Semua ini mirip dengan sistem hidrolik, namun menggunakan udara sebagai media penggeraknya.

Komponen Sistem Pneumatik

Mari kita bahas tentang bagian-bagian atau komponen dari sistem pneumatik yang masing-masing memiliki peranannya sendiri. Beberapa komponen tersebut antara lain:

Air Power

Udara bertekanan sebagai sumber utama energi dalam sistem hidrolik dihasilkan oleh kompresor. Jenis dan kapasitas kompresor yang diperlukan harus sesuai dengan kebutuhan udara yang bekerja dalam sistem pneumatik. Hal yang perlu diperhatikan dalam sistem pneumatik adalah kualitas udara bertekanan yang mengalir dalam sistem.

Seperti yang kita ketahui, Indonesia terletak di daerah garis khatulistiwa dan dikelilingi oleh lautan, sehingga udara di wilayah Indonesia cukup basah. Kelembapan relatif udara bisa mencapai hingga 90% saat musim hujan dan 50% saat musim kemarau. Kondisi ekstrem ini dapat menyebabkan udara yang dihasilkan oleh kompresor menjadi basah dan membentuk molekul air (H2O).

Komponen air ini merupakan faktor utama yang dapat menyebabkan masalah pada sistem pneumatik, seperti kerusakan cepat pada peralatan seperti solenoid valve, aktuator, speed control, regulator, dan lainnya. Oleh karena itu, sebelum udara yang terkompresi masuk ke dalam sistem pneumatik, penting untuk melakukan treatment agar kualitas udara terkompresi sesuai standar dan umur sistem pneumatik bisa lebih lama.

Treatment udara terkompresi umumnya dilakukan dengan dua sistem, yaitu:

- Sistem refrigrasi dan sistem absorber. Dalam sistem refrigrasi, udara yang memiliki kelembaban tinggi akan melewati sistem evaporasi yang mirip dengan cara kerja AC. Partikel air dalam udara terkompresi akan berubah menjadi molekul air dan tertahan dalam sistem evaporasi sehingga kandungan air dalam udara terkompresi berkurang sebelum mengalir ke dalam sistem pneumatik.

- Banyak sistem hanya bisa mengurangi RH compress air sekitar 40% - 50%, jadi kalau sitem penumatic terlalu jauh dari tanki penampungan, molekul air bisa berubah jadi partikel air karena kondensasi.

- Peningkatan teknologi Absorber yang mampu menyerap molekul air dalam udara bertekanan semakin diminati saat ini. Selain dapat menurunkan kadar H2O dalam udara tekanan hingga di bawah 25%, teknologi ini juga dapat mengurangi konsumsi energi. Hal ini dikarenakan energi yang digunakan hanya untuk penggerak alat treatment dan pemanas guna meregenerasi absorber.

- Penggunaan sistem refrigerasi memang cukup mencolok karena energi yang dibutuhkan untuk kompressor refrigerasi tergolong boros. Namun, ada perbedaan yang signifikan dalam hasil treatment dari compress air pada sistem absorber, di mana temperaturnya lebih tinggi dari suhu lingkungan. Oleh karena itu, diperlukan sistem pendingin tambahan agar udara hasil proses treatment dapat kembali normal.

Cara Kerja Sistem Pneumatik

Pada dasarnya, pneumatik bekerja dengan cara menggunakan udara yang terkompresi untuk menggerakkan piston. Dengan penggunaan yang lebih luas, prinsip ini bisa dilakukan secara lebih praktis dan efisien. Biasanya, sistem pneumatik melibatkan kompresor udara yang menghasilkan udara terkompresi dalam sebuah silinder dan melepaskannya dengan kontrol listrik. Sistem ini juga menggunakan hukum aeromekanika untuk menyeimbangkan udara atmosfer dengan gaya luar dan teori aliran udara.

Dengan cara kerja ini, sistem pneumatik memiliki banyak kelebihan. Salah satunya adalah penggunaan udara sebagai tenaga kerja yang mudah didapatkan dan tidak terbatas jumlahnya. Udara juga dapat disimpan dengan mudah tanpa perlu proses penyimpanan yang rumit. Kelebihan lainnya adalah sistem ini bersih, kering, tidak peka terhadap suhu, aman dari kebakaran dan ledakan, serta tidak memerlukan pendinginan fluida kerja yang mahal.

Namun, ada beberapa kelemahan yang dimiliki oleh sistem pneumatik. Salah satunya adalah daya mekanik yang dihasilkan cenderung rendah dan suara yang dihasilkan cukup bising. Selain itu, udara yang digunakan dalam sistem ini rentan terkontaminasi dan bisa menyebabkan komponen dalam sistem cepat rusak. Biaya perawatan sistem pneumatik pun cenderung besar karena udara yang digunakan biasanya kotor dan mengandung air.

Perbedaan Sistem Pneumatik dan Hidrolik

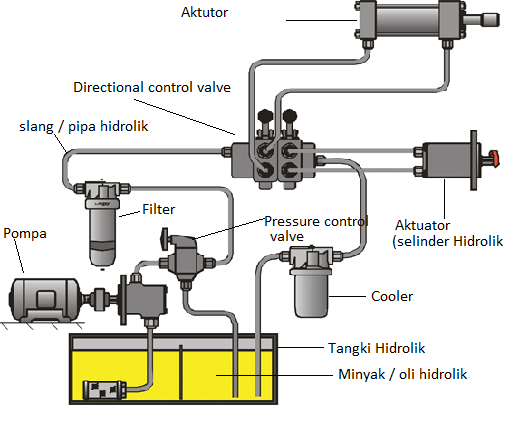

(src gambar: arparts.id)

Pada dasarnya, perbedaan antara sistem pneumatik dan hidrolik terletak pada cara kerja dan penggunaannya dalam mesin-mesin industri. Pneumatik menggunakan udara bertekanan sebagai, sementara hidrolik menggunakan tekanan cairan sebagai sumber tenaga. Meskipun keduanya memiliki prinsip yang hampir sama, namun terdapat perbedaan signifikan antara keduanya.

Tenaga Penggerak

Pneumatik menggunakan udara bertekanan untuk menghasilkan gerakan mekanik, sedangkan hidrolik menggunakan tekanan cairan. Udara bertekanan pada pneumatik dihasilkan oleh kompresor dan lebih cocok digunakan untuk mesin-mesin industri dengan kekuatan mekanik yang rendah. Sedangkan hidrolik memanfaatkan tekanan cairan sebagai sumber tenaga untuk mesin-mesin besar karena tekanannya bisa mencapai 1000-5000 psi.

Penggunaan

Pneumatik lebih cocok digunakan pada mesin industri dengan kekuatan mekanik yang rendah, sedangkan hidrolik cocok digunakan pada mesin besar yang membutuhkan tenaga mekanik yang kuat. Karena tekanan hidrolik yang tinggi, sistem ini dapat mengoperasikan mesin-mesin besar dengan efisien.

Sensitivitas Terhadap Kebocoran

Hidrolik memiliki risiko kebocoran minyak yang tinggi, sehingga fluida cairan bisa habis dengan cepat dan kurang ramah lingkungan. Pneumatik, di sisi lain, memiliki sensitivitas terhadap kebocoran yang minim karena udara sebagai sumber tenaga dapat tersimpan dengan baik dan tidak terpengaruh oleh suhu.

Resistensi

Pneumatik cenderung memiliki resistensi yang lebih kecil terhadap aliran dibandingkan hidrolik, sehingga dapat dijalankan dengan lebih tepat dan efisien. Hal ini membuat pneumatik menjadi pilihan yang baik untuk aplikasi yang memerlukan presisi tinggi.

Kesimpulan

Dalam dunia teknologi refrigerasi, efisiensi energi menjadi salah satu hal yang sangat penting. Dengan memperhatikan perbedaan temperatur antara udara hasil treatment dan suhu lingkungan, kita dapat menemukan solusi yang tepat untuk mengoptimalkan penggunaan energi dalam sistem refrigerasi.

Salah satu cara yang dapat dilakukan adalah dengan menggunakan teknologi yang lebih canggih dan efisien. Misalnya, penggunaan komponen refrigerasi yang memiliki tingkat efisiensi tinggi dapat membantu mengurangi konsumsi energi secara signifikan.

Selain itu, pemilihan bahan refrigeran yang ramah lingkungan juga dapat menjadi solusi yang baik. Dengan menggunakan bahan refrigeran yang tidak merusak ozon dan memiliki dampak lingkungan yang lebih rendah, kita dapat menjaga kelestarian lingkungan sekaligus meningkatkan efisiensi energi dalam sistem refrigerasi.

Tidak hanya itu, pemeliharaan dan perawatan rutin juga sangat penting dalam menjaga kinerja sistem refrigerasi. Dengan melakukan perawatan secara berkala, kita dapat memastikan bahwa sistem refrigerasi beroperasi dengan optimal dan efisien, sehingga penggunaan energi dapat diminimalkan.

Dalam menghadapi tantangan penggunaan energi yang boros dalam sistem refrigerasi, kreativitas dan inovasi menjadi kunci utama. Dengan terus mengembangkan teknologi dan metode baru, kita dapat menciptakan solusi yang lebih efisien dan ramah lingkungan dalam mengelola sistem refrigerasi.

Dengan demikian, meskipun penggunaan energi untuk kompressor refrigerasi tergolong boros, namun dengan pendekatan yang cerdas dan inovatif, kita dapat mengoptimalkan penggunaan energi dalam sistem refrigerasi dan menjaga lingkungan tetap bersih dan sehat.

____

Demikian penjelasan mengenai Sistem Pneumatik: Pengertian, Fungsi, Komponen, Perbedaan dengan Hidrolik. Semoga dapat menambah wawasan sobat ARITA.

Bila kamu sedang membutuhkan Sistem Pneumatik dan berbagai macam jenis produk industri lainnya seperti valve, fitting & flange, Water pump, instrumentations, Flexible Hose & Expansion Joint, Flow Meter dan yang lainnya, dapat kontak CS ARITA kami di > Klik disini <